レーザー加工機(GCC)の利用について

2017.01.28

ラボで利用されている、レーザー加工機(GCC)は長年の利用から、発振器の消耗が進んでいます。 一部、加工時に安定的に出力されないなどの不具合が出ています。

■加工可能厚さ t3mmを超えると、一度ではカットできない部分があるようです。

■加工時間 長時間加工する場合、局所的に発振されない部分が出るなどの報告があります。 この問題を解決するために、現在、新しいレーザー加工機(trotec)のセッティングを順次進めております。 利用される会員皆様にはご迷惑を御掛けしますが、何卒ご理解のほどよろしくお願いいたします。

3Dスキャンデータの修復方法まとめ

2016.12.31

先日のブログにも記載しましたが、京丹後市で開催されたイベントの中で、Kinectでスキャンした上半身のデータと、

CADでモデリングした台座データと合体させて自身の胸像をつくる、というワークショップを行いました。

後日スキャンデータの修復作業を行っている際に想定外のクラックが見つかり、若干アタフタしましたが、いろいろソフトをこねくり回して、無事にデータを納めることができました。

せっかくなので、その際に行ったスキャン~データ修復の方法をまとめておきたいと思います。

————————————————————————————————

■3Dスキャン編

まずはスキャン環境について

機材:Kinect v1

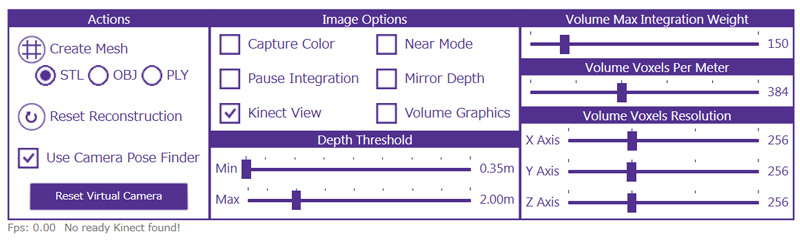

スキャンソフト:Kinect Fusion Explorer-WPF

OS:Windows 7(64bit)

PCスペック:Intel Core i7 2.9GHz / メモリ8G / Intel HD Graphics 4000

Kinect Fusion Explorerの基本的な使い方は、こちらのページを参考にさせてもらいました。

「Kinect for Windows」を3Dスキャナとして活用する(MONOist) 」

テストした結果、Kinect Fusion Explorerを以下のように設定。

スキャン方法は、Kinectを三脚に固定した状態で、対象者が回転イスに座り、もう一名がイスをゆっくり一周回転させる、という手法。

Kinectと対象者の距離は50~60cmぐらい。

なぜか正面からスタートすると後ろ半分がスキャンされないという事象が起こりやすく、背中からスキャンを始めるとスムーズにいきました。

事前にラボで行った時も同様でしたが、理由は未だに不明。とりあえず全員背中側からスタートして一周回ってもらいました。

回すスピードが合わなかったり、途中で動いてしまったりするとデータが途切れますが、大体2~3回トライすると360度の3Dデータが取れました。

■データ修復編

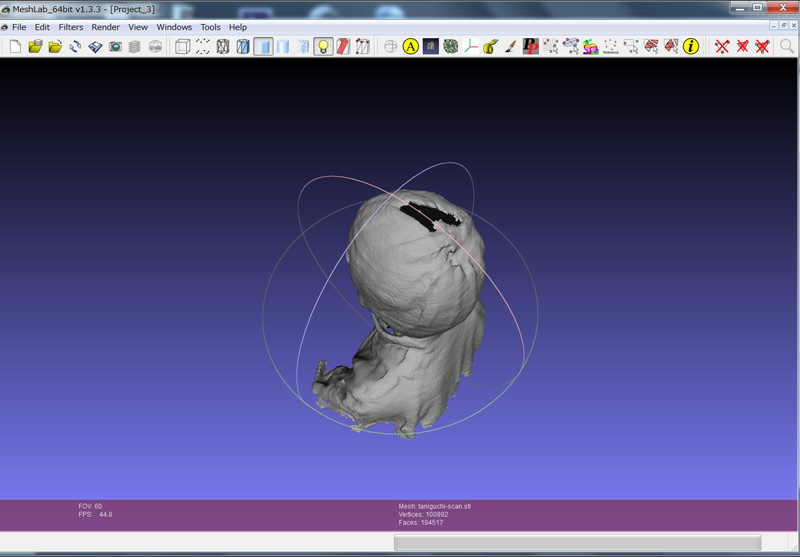

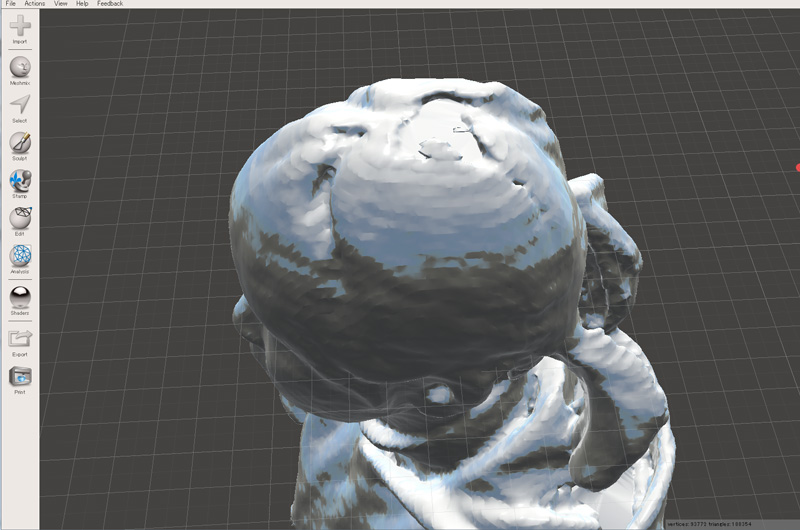

このように対象物を回してスキャンしていった場合、いい感じのデータが取れたとしても、頭頂部や底の部分をはじめ、大小さまざまな穴がいっぱい空いているので、3Dプリンターで出力するには、それらを修復する必要があります。

①MeshLabを使ったデータ修復

スキャンデータの修復については、当初こちらの記事を参考にさせてもらいました。

「デジタルエンジニアリング演習 3Dスキャンしたモデルの編集①」

使っているソフトはMeshLabというフリーソフト。

まずはイベントの前にスキャンからデータ修復までのテストを行いました。

記事の通り作業を進めるものの、私が取ったスキャンデータのメッシュの数が多過ぎるのか、PCのスペックが低過ぎるのか、下部の選択→削除ができず。

そこで、先に「Quadric Edge Collapse Decimation」でメッシュ数を削減してから、下部を「選択」して削除、その後「Close Hole」で穴をふさぎ、それでも埋められない穴はMeshmixierの「Erase & Fill」で個別に閉じていきました。

何はともあれ、事前テストではそんな感じで無事穴埋めができました。

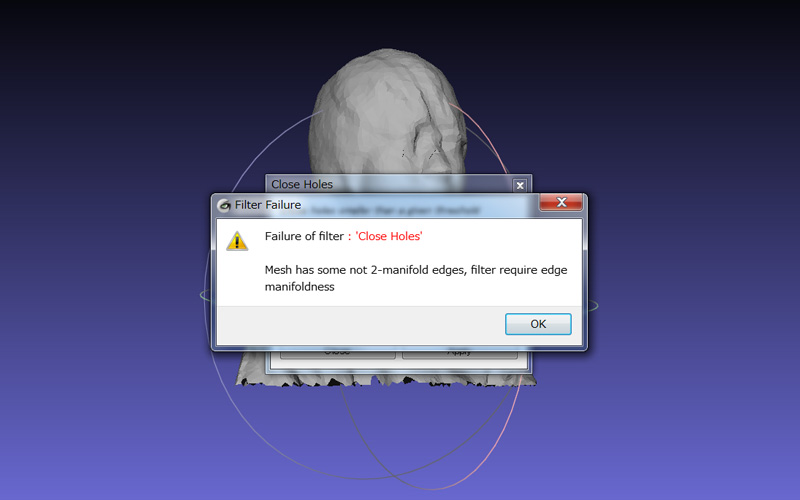

しかし、イベントでスキャンしたデータを同様の方法で修復しようとすると、以下のメッセージが出てうまくいきません。

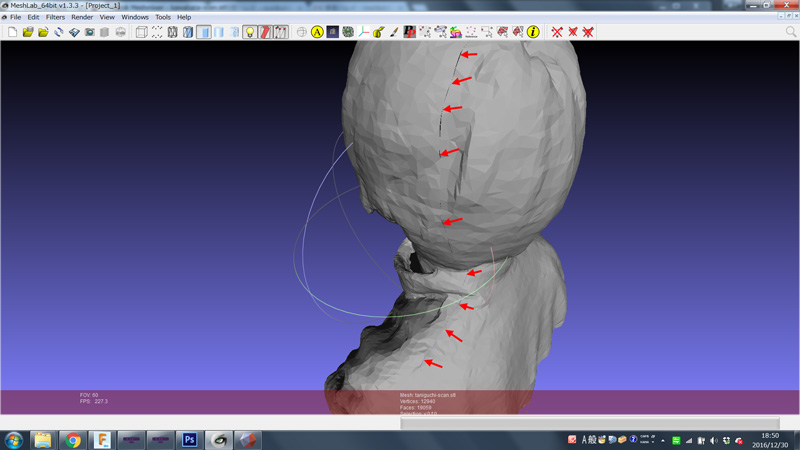

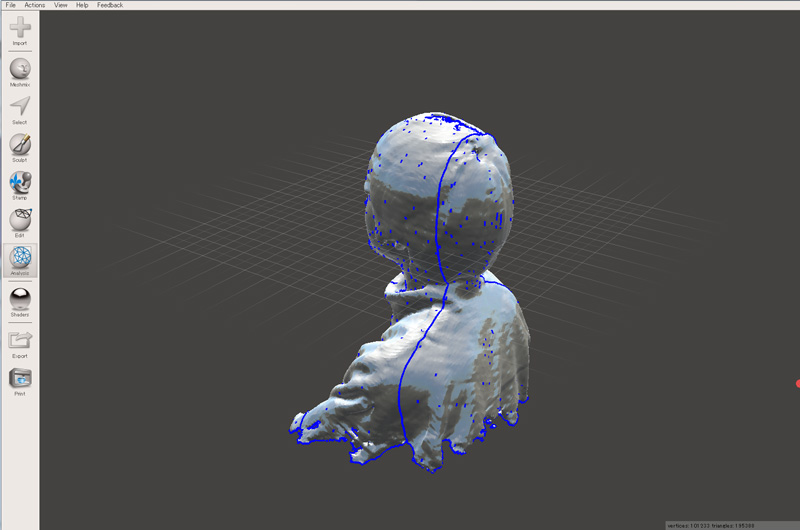

拡大してみると、どうも体の前後をスライスするようにクラックが入っているもよう。

Meshmixierで開いてみると、よくわかります。

全員前後のどこかにクラックが入っています。現地でKinect Fusion Explorerの画面を見ている限りでは全然気づきませんでした。

とはいえ、もう取り直しはできないので、何とか修復していかなくてはいけません。

とりあえずMeshLabでの修復は一旦あきらめ、Meshmixerでの修復に切り替えました。

②Meshmixerを使ったデータ修復

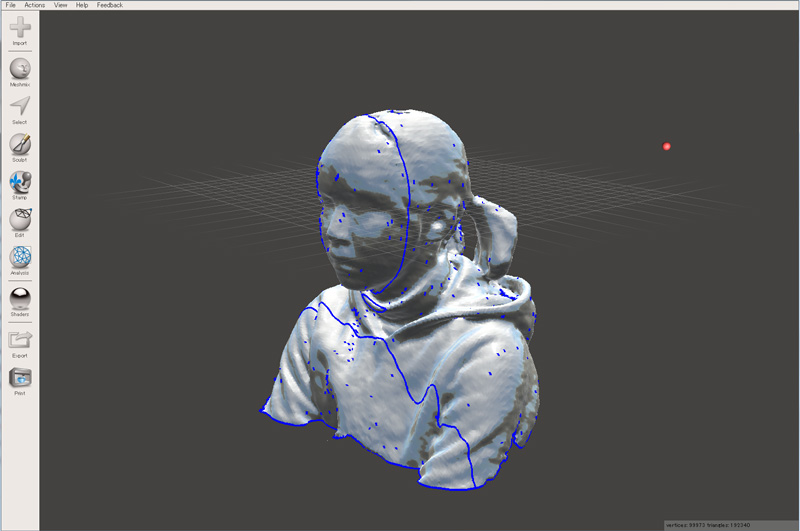

Meshmixerで穴をふさぐには、主に、

「Analysis」→「Inspector」→「Auto Repair All」

「Select」で穴の周りを選択「Edit」→「Erase & Fill」

の2種類があり、大概の場合はこれで何とかなると思います。

ただ、今回のようにガッツリと面が分断されているデータで実行すると、

修復できない部分があったり(↓の青い線)、修復できても顔のところに筋が入ってしまったり、

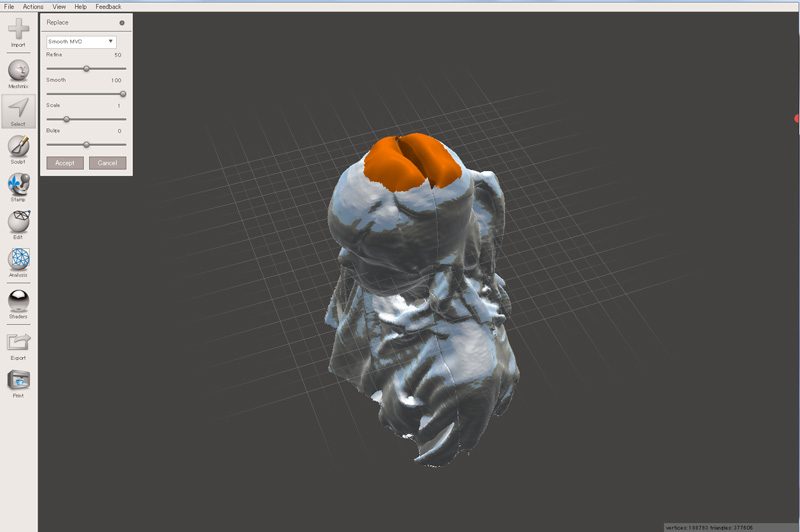

あるいは、「Inspector」でスライス部を修復後、頭頂部に残った穴を「Erase & Fill」で修復しようとしたら、こんな感じになったり、

メッシュの数を削減したり、いろいろイジったりしましたが、どうにもスライス部分に道を阻まれます。

「Edit」→「Make Solid」が一番惜しいところまでいきましたが完全修復はできず。

造形士かリペア職人かというぐらい手間暇かけて手直ししていけば何とかなるかなと思いつつ、他の方法を試してからにしようということで、、Meshmixerでの修復も一旦棚上げ。

次は、まだ使ったことのない「Netfabb」か「Microsoft 3D Model Repair」でのトライを試みます。

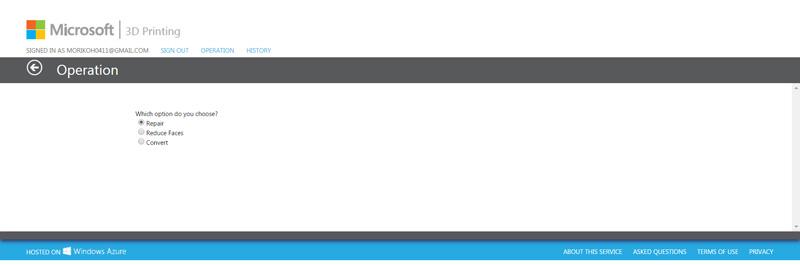

③Microsoft 3D Model Repairを使ったデータ修復

「Netfabb」はいつの間にか、AutoDeskに買収されてたんですね。有料っぽいですが、Fusion360のような有難い状況になってるのでしょうか。

「Microsoft 3D Model Repair」も裏では「Netfabb」の機能が走ってるっぽいので結局一緒かもしれませんが、ソフトをインストールするのが面倒だったので、まずは「Microsoft 3D Model Repair」をトライしました。

すごいシンプルなこのサービス。

選択できるのはOPERATIONメニューのこの3つだけのようです。

Repair:データ修復

Reduce Faces:メッシュ削減

Convert:STL/OBJ/VRMLファイルから3MFファイルへの変換

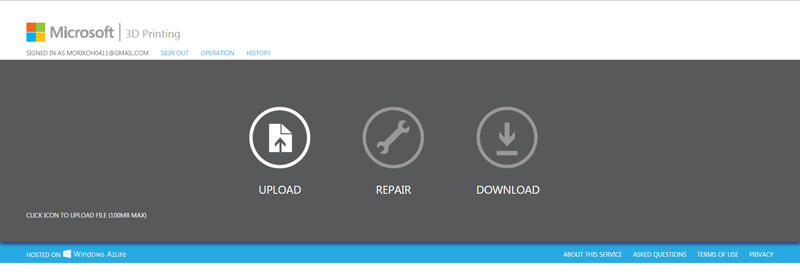

使い方も非常にシンプル。

Microsoftアカウントでログインしたのち、ファイルをUPLOADしたら自動的にREPAIRが始まります。

あとはDOWNLOADをクリックするだけ。

1分ほどで完了したものの、出来上がるファイルが「3mf.」という新しいフォーマットのみということが判明。

今の環境では修復結果を確認できない上、このあと台座データとドッキングさせるので「stl.」に変換したい・・・

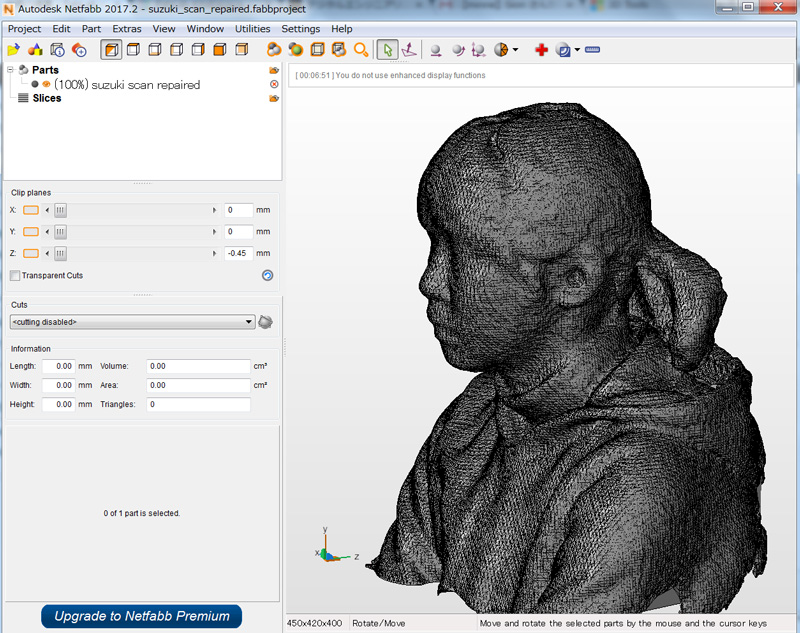

ということで、3mf.→stl.の変換を行うため、結局Netfabb(フリートライアル版)をインストールしました。

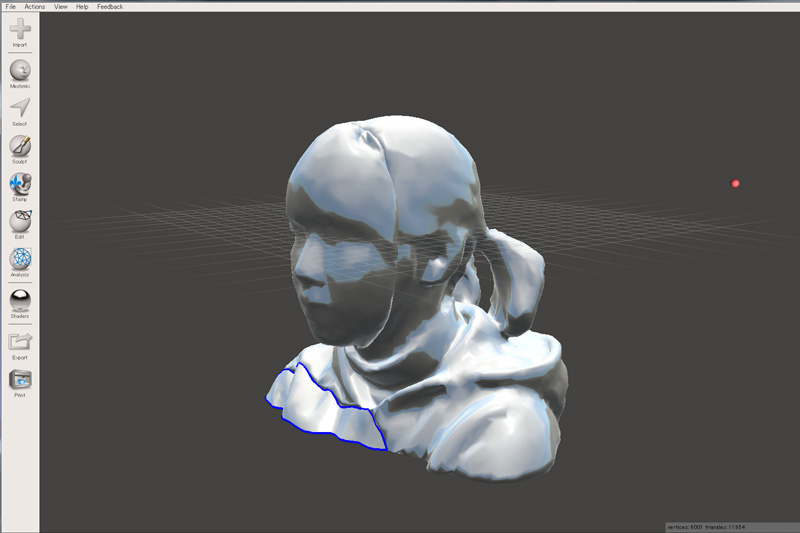

早速Repairした3mf.データを開いてみると、なんてことでしょう。

不自然な線が入ることもなく、キレイに修復されています。

素晴らしい。

「Part」→「Export Part」→「as STL」でstl.データに変換します。

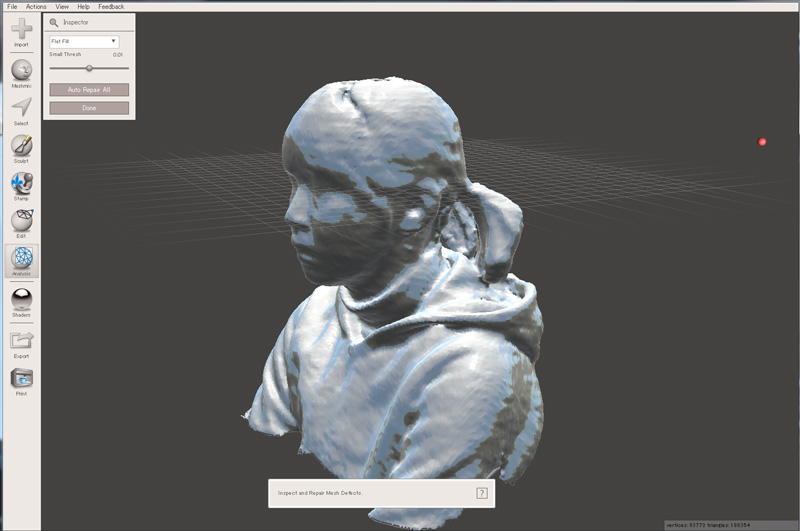

それをMeshmixerで開くとこんな感じ。「Analysis」→「Inspector」でもクラックは検出されません。

何の前処理もせず、Low dataをそのまま突っ込んだのに、この修復力。素敵やん。

唯一気になるのは大きな穴を埋めた部分の粗さ。とりあえず埋めたって感じで、段差が目立ちます。

これに関してはMeshmixerの「Erase & Fill」の方が自然ですね。

ということで、ここだけ手直し。

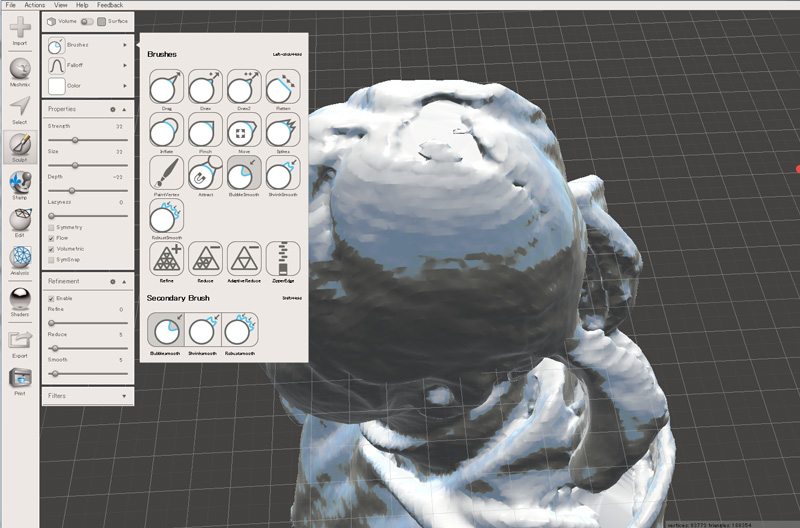

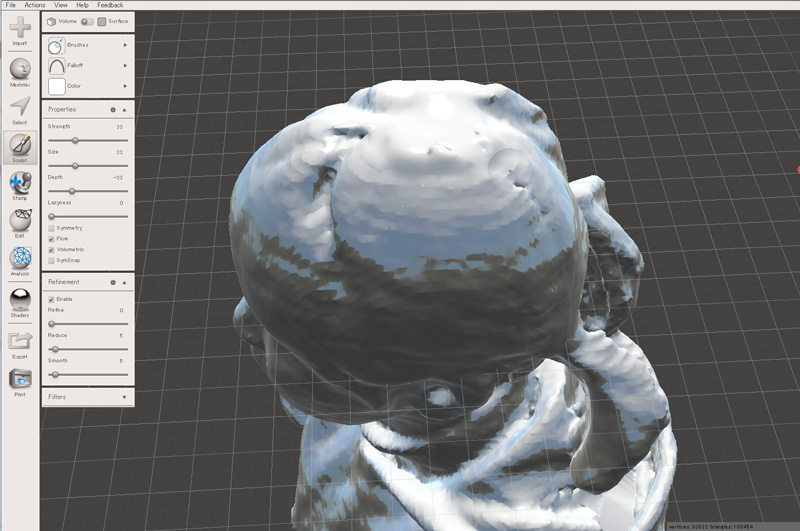

「Sculpt」→「Brushes」→「Bubble Smooth」で段差を滑らかにしていきます。

こんな感じかな。

ほかにも気になる凹凸があれば、「Flatten」や「Inflate」で手直しをしていきます。

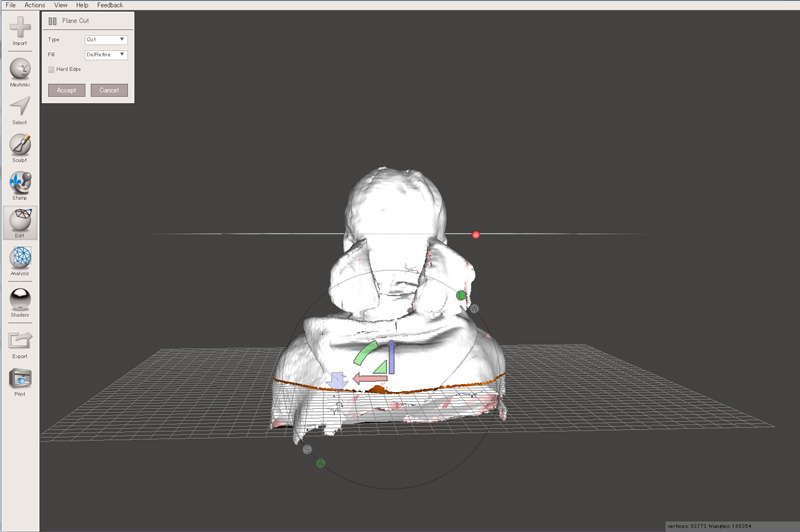

そして、「Edit」→「Plane Cut」で下のガタガタの部分をカットします。

その後、必要に応じてメッシュ数の削減を行います。

Meshmixerの場合は、

「Select」→「Edit」→「Reduce」

MeshLabの場合は、

「Filters」→「Remeshing, Simplification and Reconstruction」→「Quadric Edge Collapse Decimation」

今回はMeshLabで10,000前後まで減らしました。

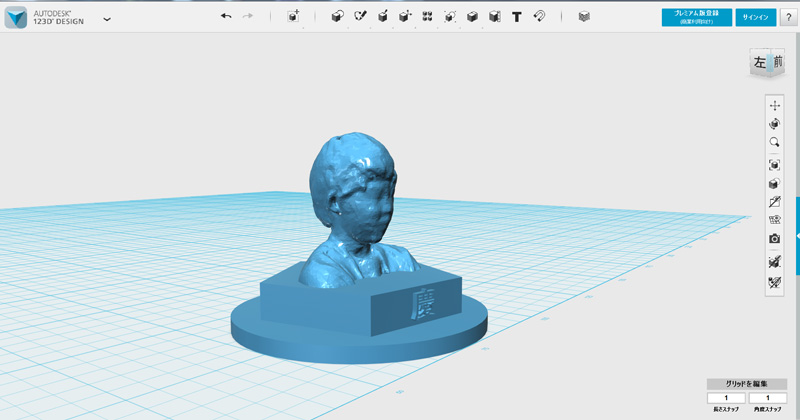

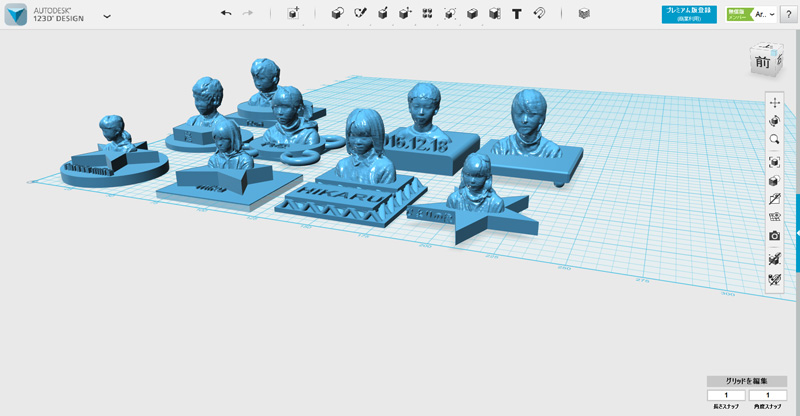

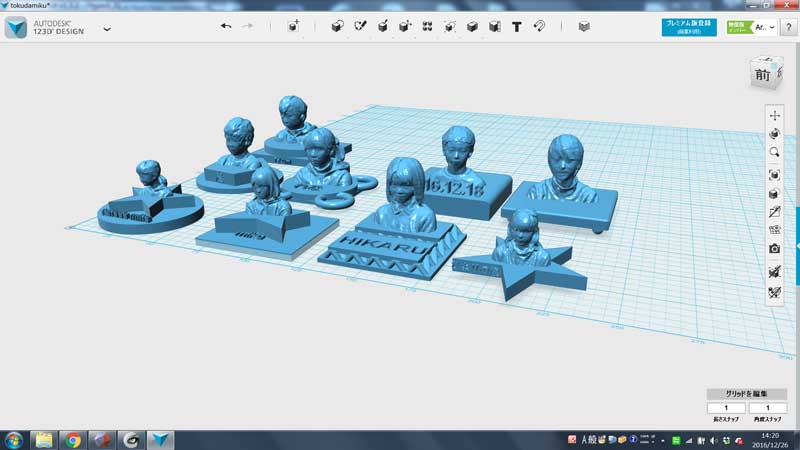

そして、それを123D Designにインポートし、作成した台座とサイズを合わせて合体させれば完成です。

そんな感じで無事全員の胸像データができました。

■まとめ

いろいろ右往左往しましたが、

今回行ったデータ修復の手順は、以下の通りです。

①「Microsoft 3D Model Repair」でデータ修復(穴埋め)

②「Netfabb」で3mf.→stl.に変換

③「Meshmixier」でデータを手直し&底のカット

④「MeshLab」でメッシュ数を削減

4つのソフトを渡り歩いていますが、各ソフトをちゃんとマスターしたら、もっと減らせると思います。

好みの部分もありますが、個人的にはしばらく以下のような感じで使い分けようと思います。

・元データの状態がいい場合は、「Meshmixier」が仕上がりが自然で楽。

・「Meshmixier」でうまく修復できない場合は、「Microsoft 3D Model Repair」で修復後、「Meshmixier」で微修正。

・メッシュの削減に関しては、メッシュ数の管理がしやすい「MeshLab」が使いやすい。

・「Netfabb」はもうちょっと触ってみないとわからないけど、どれか一個って言われたら、これをマスターするのがいいじゃないか、と思う。

以上、アタフタした経緯をそのまま記載いたしましたが、

もしこれからスキャンにトライすることがあれば、ご参考いただければと思います!

京丹後ものづくり体験教室に参加しました!

2016.12.30

12月18日(日)に京丹後市で開催されたものづくり体験教室に参加してきました。

丹後ちりめんに代表される織物産業と金属加工業が盛んな京丹後市。

街の高台には、それらの技術を集積した「京丹後織物・機会金属振興センター(通称 織金センター)」という府運営の施設があります。

http://www.pref.kyoto.jp/oriki/

その織金センターを会場とした今回のイベント。

地元の子どもたちに、地域の産業に触れてもらいながら、ものづくりの楽しさも体験してもらうことを目的に、

2つの体験イベントが開催されました。

我々が行ったのは小学校高学年~中学生を対象とした「3Dプリンター体験コース」。

課題として、Kinectで撮った上半身のスキャンデータと、123D Designでモデリングした台座データを合体し、このような胸像をつくってもらいます。

まずは3Dプリンタ-とはなんぞやということで、実機でサンプルを出力させながら、3Dプリンターの仕組みや活用事例などを紹介。

ちなみに、今まで3Dプリンタ-を見たことがある子は0人、聞いたことがある子が半分弱ぐらいでした。

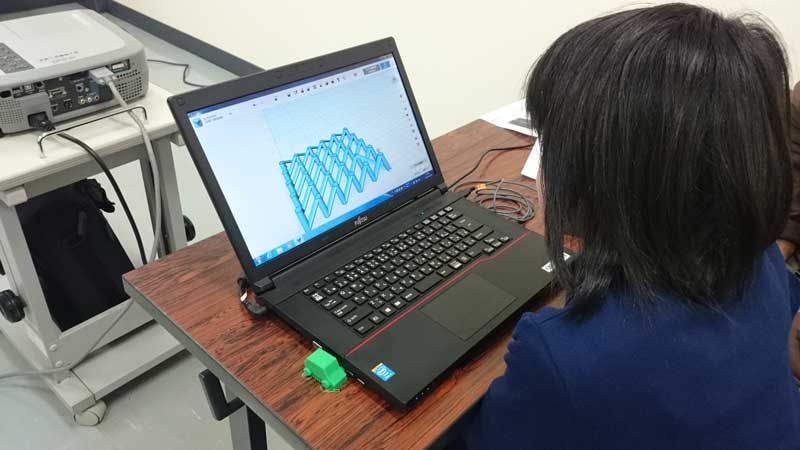

続いて123D Designを用いた土台のモデリング。

基本的なレクチャーのあと、さっそく自身で好きな形の土台をデザイン&モデリングしてもらいます。

初めて触るので、当然操作におぼつかないところはありましたが、

「2次元スケッチを書いて、押し出す、押し込む」という3D CADの基本はマスターし、思い思いの台座をデザインしていきます。

中にはジェネラティブライクなデザインをする子も。出力が大変だ。

自由にモデリングしてもらっている間に、順番にKinectで上半身データをスキャン。

Kinect側を固定し、回転イスに座った子どもたちを保護者の方がジワ~っと回すという方法で3Dデータを撮っていきました。

(なお、このKinect v1はファブラボ浜松さんにお借りしたもの。竹村さんありがとうございました!)

一周する間に、どうしても笑ってしまう子もいましたが、比較的スムーズに進行。

データ修復などに時間がかかるので、当日行う作業はここまで。

あとは二つのデータを預かり、合体、出力後、完成品を郵送でお届けします。

実はこの時作成したスキャンデータにいろいろあって、後で焦ることになるのですが、

それも含め、スキャンデータ作成&修復作業について別の記事でまとめたいと思います。

とりあえずこんな感じで皆さんの胸像データができたので、年明けぐらいにお手元にお届けできるかと思います。

そして、最後は場所を移動して、織金センター松本技師指導の下、事前に作成していた3Dモデルのサポート材の除去作業を行います。

ちなみに、めっちゃ撮影してるのは、地元の新聞社とケーブルテレビ局の方です。

出力に使ったのは織金センターにあるインクジェット3Dプリンタ「Projet3500」。

ドン引きするような本体価格だけあって、FDMでは気を遣うような繊細なデータも、何事もなかったかのようにキレイに出力してくれます。

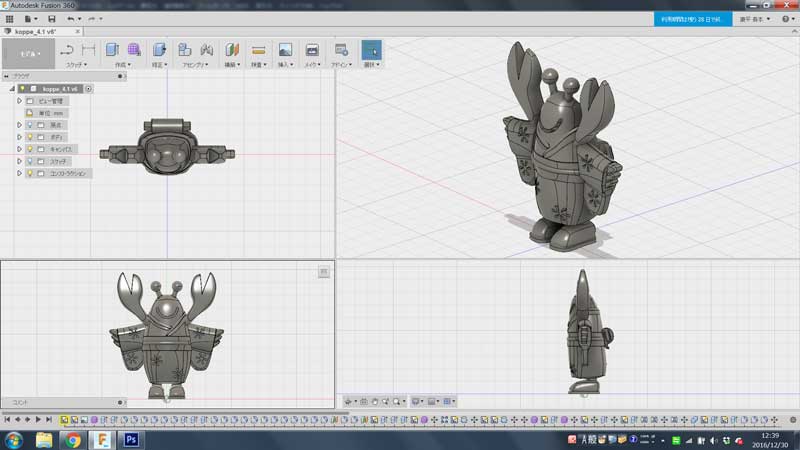

そんな高級3Dプリンターで出力したのは地元のゆるキャラ「コッペちゃん」。

(著作権的に問題ない事も確認済み)

![コッペちゃん データ-[更新済み]](https://fablabkitakagaya.org/cms/wp-content/uploads/2016/12/ebcd636d6e118cc02357446ac9988730.jpg)

正面からの2次元データと着ぐるみの写真を元にモデリングを行いましたが、

よりによって突起物いっぱいあるわ、着物来てるわ、帯まで付いてるわで、なかなか苦戦しました。

そんなコッペちゃんのサポート材を剥がしていきます。

私もインクジェット式プリンターでの、この作業はやった事がないので勉強になりました。

まずは工具で荒く削ぎ落としたあと、

加熱し

油の中で超音波を当てることで、サポート材を除去します。

念入りに洗浄し、できたのがこちら。

帯もちゃんとついてます。

完成したコッペちゃんを持って帰ってもらい、当日のイベントは無事終了しました。

今回のコンテンツの作成にあたっては、複数のデータ作成方法を体験してもらうことにこだわりました。

理由としては、3Dプリンタ-(デジタルファブリケーション)は

3D CADのデータが出力されるのでもなく、スキャンしたデータが出力されるのでもなく、

画面の中の情報が物体として出てくることが面白いんダゼ、ということを伝えたかった事とともに、

単純に多くのことを体験してもらいたかったからです。

ファブスペースも増え、何かとイベントごとの多い都心部に比べ、地方ではなかなか実際に体験する機会は少ないかと思います。

ネットでいくらでも情報が得られるとはいえ、このような過去に体験したことがないことに関しては、実際に見て触れるのとは情報の濃度が全く違うかと思うので、この機会にいろいろ体験してもらえるよう、若干溢れるぐらいに詰め込んでみました。

京丹後市でこのようなイベントを開催するのは今回が初めてとのことでしたが、これをキッカケにイベントが定期的に開催されたり、さらには現地にメイカースペースができたりするような流れになるといいなと思いました。

【番頭リレーブログ#17】チームで行うアナログゲームづくり

2016.10.07

こんにちは。番頭の吉岡です。

私は夫と二人で「手作りボードゲームチームたなごころ」というユニットを組み、ボードゲームやカードゲームといったアナログゲームを作っています。 アナログゲームをルールから考えて、身近にある材料を用いて、時にはデジタルファブリケーション機器も使いながらゲームのコマやボードといったコンポーネントを作り、イベントに出展して、展示や試遊、販売を行ったりしています。

今回はファブラボを通じて出会った方と一緒に行ったゲームづくりの8ヶ月について、お話ししたいと思います。

【2015年6月 加藤さんからのお誘い】

それは2015年6月末に行われた、メイカーズバザール大阪 vol.2 でのできごとでした。

一緒にファブラボ北加賀屋メンバーとして参加していた加藤さんに声をかけていただきました。

「『鉄と米』をテーマに一緒にゲームを作りませんか。」

加藤さんは愛知県に在住ながら、ファブラボ浜松、ファブラボ北加賀屋の会員になられたり、フットワーク軽くいろいろな場所で、いろいろな人とものづくりをされている方です。 もともと農業系の専攻とのことですが農業をはじめ生物や歴史など様々な分野に造詣が深く、お会いするといろいろなお話をして下さいます。

普段たなごころでは、様々なアプローチでゲームを作ることを模索しています。 システムと言われるゲームの仕組みから作ってみたり、何かしらのマテリアルからゲームにできないかと考えてみたり、3Dプリンターを使ってゲームを作ってみようと考えてみたり。

今回のように何かひとつのテーマからゲームを作るということもこれまでにありましたが、そのテーマに詳しい方からお誘いを受けて、というのは初めてのことでした。

その場でぜひ一緒にやってみましょうということになりました。

最初の目標はその年9月に山口県で行われるYamaguchi Mini Maker Faireに作ったゲームを出展することです。 愛知の加藤さん、大阪のたなごころ2名、計3名の小さなチームの始まりでした。

【2015年7月 加藤さんからのレポート】

その日から1週間ほど経った7月上旬、加藤さんから「稲作と鉄づくりの結婚」と題した、A4にして2ページ程度のメモが届きました。

島根県、出雲地方の稲作とたたら製鉄、その二つの関わりについてのレポートでした。

たたら製鉄の話、森や気候の変化の話、農村との共存の話、神話…幾つかのトピックスが含まれた、読み応えのあるレポートでした。

ゲームの種は幾つか見え隠れしています。おもしろい!でも一度話を直接聞いて全体像を紐解く必要がありそう、というのが第一印象でした。

【2015年8月 第1回ミーティング in 北加賀屋】

愛知と大阪の遠隔でやり取りをしつつも立て込んでいたこともあり、加藤さんに直接会う機会が持てたのは8月後半のことでした。

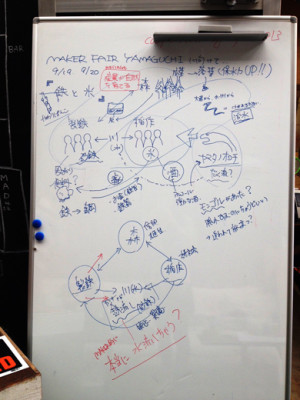

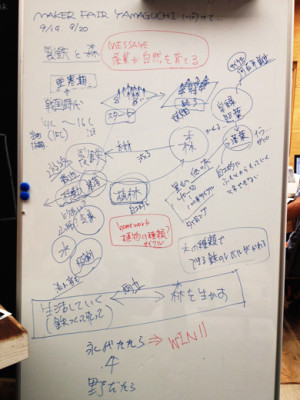

加藤さんにファブラボ北加賀屋に来てもらい、「鉄と米」について詳しい内容を聞きながら、その関係を構造化していきました。

知らない時代、知らない地域の産業、環境の話を加藤さんはわかりやすく話してくださいました。

議論の中から米づくり、鉄づくり、川や森(環境)のそれぞれに背景があり、それらの関わりも相互に絡み合っていることが見えてきました。これら全てを表現しようとすると壮大な計画になりそうです。

そこで今回は全体像の中からポイントを絞ってゲームを作ることにしました。

一番気になったポイント、それは『製鉄と森』の関係でした。

ある有名な映画で、たたら製鉄のために自然が破壊されるという描写がされているのですが、加藤さんがたたら製鉄を行っていた子孫の方から聞いたお話だと、山陰地方のたたら製鉄ではただ木を切り尽くしたのではなく、植林を行い、適度な伐採をして木々の豊かな森「里山」を維持することで必要な木材を確保していたそうなのです。 これは工業的な産業が自然との共存をしていた、とても珍しい例だというのです。

鉄を作るためには木材が必要、そのためには木を植えて森を作る必要がある。

また森は手入れをしないと、時が経つと木々の種類は変わっていってしまうので、適度に伐採をして森を管理をする必要がある。

「木を切って鉄を作ること」と、「森を手入れしてリソースを管理すること」のバランスが繁栄につながるというのは、ゲームとして成立しそうです。

そしてその日「製鉄と森」をテーマとしたゲームの概略が決まりました。

【2015年8-9月 遠隔でのゲームの仕組みづくり】

そこからは遠隔のやり取りとなりました。

たなごころチームはゲームの仕組みを考えて、加藤さんは木の遷移を表すのに適切な木を選定してもらうなどゲームに必要なテーマの詳細を調べていきました。

たなごころで組み立てたゲームの仕組みを、加藤さんが実際の森の仕組み、たたらばの状況の目線で確認をして、そのフィードバックをまたゲームの仕組みに反映させてテストプレイをしていく。

この繰り返しによって、ゲームの仕組みは出来上がっていきました。

(写真は初期プロトタイプ、紙と別のゲームのコマを代用して使っていました。)

【2015年9月 北加賀屋でのコンポーネントづくり】

ゲームの仕組みが固まってくると、ゲームで使うボードやコマといったコンポーネント作りに入ります。

今回は森をテーマにしていて、木を植え育てていくということから、どうしても木材を使ったコマを使いたいと考えました。

厚みのある木材から木ゴマを切り出したい、ということでファブラボ北加賀屋のCNCルーターを使用することになりました。

12mm厚のパイン材を、CNCルーターでゴリゴリ切削してコマを切り出していきます。

一部のコマは色分けをする必要があったので、タミヤカラーのスプレー缶で塗装しました。

木ゴマ以外の薄いコインは、レーザー加工機で2.5mmのMDFを彫刻、カットして作りました。

これはYamaguchi Mini Maker Faire直前の作業となったため、たなごころ2名で2日がかりでの作業となりました。

【2015年9月 「たたらばと森」プロトタイプ完成、Yamaguchi Mini Maker Faire出展】

まだ夏の暑さの残る9月、Yamaguchi Mini Maker Faireに出展した時点で、ゲームは「たたらばと森」という名前の1回60~90分かかる、なかなか重たいゲームとなっていました。

ブースに来ていただいたたくさんの方に、ゲームのテーマや内容のお話をさせていただきました。

毎回メイカーフェアでは、ゲームの内容だけでなく、作り方やコンポーネントについも感想やご意見をいただけるので勉強になります。

試遊は少し時間を取らせてしまうのでなかなかお誘いできませんでしたが、それでも数名の方が会場でこのゲームを遊んでくださいました。

【2015年9月-2016年2月 テストプレイ・リデザインの日々】

Yamaguchi Mini Maker Faire後、次は翌年2016年2月のボードゲームのイベント、ゲームマーケット神戸にてブラッシュアップしたものを出そうということになりました。

山口で実際に遊んでもらう中で、まだ要素が多すぎる、ゲーム中に停滞する、など課題がいくつか見えていました。

そこでそれぞれが知人の集まる場やイベントなどでテストプレイを繰り返し、要素を絞り、ゲームを磨いていきました。

12月には加藤さんとたなごころの3人で合宿を行い、徹夜でテストプレイをして調整を行いました。

ゲーム内容の改良に合わせて、コンポーネントもリデザインをする必要がありました。

これについてはデザインのデータを大阪ー愛知間でやり取りをして、それぞれの近くのファブ施設でレーザー加工機やCNCで加工を行い、作ったものを写真に撮り画像で送り合うなどして、遠隔で確認を行いました。

コンポーネントの試作については、たなごころは主にファブラボ北加賀屋で、加藤さんは名古屋のクリエイトベース金山で作業を行いました。

木ゴマは着色する個数を増やすことになったので、初のエアブラシに挑戦したりしました。 ファブラボ北加賀屋で説明書を読みつつ恐る恐る着色をしていると、エアブラシ経験のある方が使い方を教えてくださいました。

【2016年2月 「たたらばと森」完成、ゲームマーケット2016神戸出展】

そして寒さの厳しい2月、ゲームマーケット神戸に出展する時には「たたらばと森」は1ゲーム30分程度のすっきりしたゲームに仕上がりました。

例年たなごころがゲームマーケットにゲームを出展する際には量産をして販売を行っていましたが、今回の初の試みとして、試遊と展示のみを行い遊んでもらった方の反応をみるという機会としました。

当日試遊卓ではたくさんの方に遊んでもらい、ブースでも多くの方にゲームの話をさせてもらいました。

中にはこのゲームを欲しいと言ってくださる方も数名いらっしゃいました。

しかし今の手のかかる作り方では量産ができず、遊びたい方に遊んでもらえる機会が作れません。

データ公開で自由に作れるようにすることも考えましたが、デジタルファブリケーション機器に馴染みのない方には恐らくハードルが高く、今回希望をいただいた方が作って遊んでもらうにはなかなか難しそうです。

ゲームマーケット神戸ではブースに来られた様々な方に、量産やその他の世に出す方法を相談する場ともなりました。

こうして「たたらばと森は」一旦完成となりました。

【完成までを振り返って】

今回のゲームづくり一番大きかったのは、加藤さんとの出会いでした。

これが私たちのゲームづくりをおもしろい方向に引き込んでくれました。

ファブラボのネットワークというゆるいつながりの中で加藤さんを知り、遠隔ながら以前から互いにそのものづくりや活動の情報を認識していたことが、チームを組むことに躊躇なく踏み切らせてくれました。

また私にとっては初めての遠隔プロジェクトでもありました。

進める中で、会って話をしたり一緒に手を動かしてみないとなんともならない場面もあり、課題もありましたが、Web上でのやり取りでもなんとか一緒に作っていくことができたのは大きな収穫でした。

互いにデジタルファブリケーション機器を使える環境にあったことも、ひとつのアドバンテージでした。

そしてコンポーネントについては、ファブラボ北加賀屋に大型のCNCルーターがあり、思い描いたものを外注ではなく自分たちで試行錯誤して作れたことは大きかったように思います。

また3人のチームと言いつつも、ありがたいことに制作やテストプレイと様々な場面でファブラボ北加賀屋のメンバーを始め多くの方に助けていただいて完成したゲームとなりました。

【まだまだ続くゲームづくり】

「たたらばと森」は一旦完成にはなりましたが、加藤さんとたなごころのゲーム作りは続きます。

昨年2015年8月に広げたテーマ「鉄と米」はまだその一部しか回収できていません。

次はまた2ヶ月後12月のOgaki Mini Maker Faireでしょうか。

今年もまだ骨格もできていない新しいゲームを出すべくエントリーをしました。

「たたらばと森」も持ち込む予定ですので、来場予定の皆様、よろしければ遊びにいらしてください。

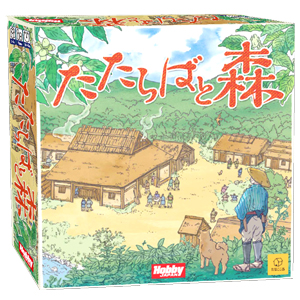

【おまけ 2016年12月 「たたらばと森」発売決定】

ゲームマーケット神戸後しばらくして、たなごころに1通のメールがきました。

それはHobby JAPANという企業の方からで、「たたらばと森」をHobby JAPANさんから出さないかというお誘いでした。

ゲームマーケット神戸の際にブースにて「たたらばと森」を遊んで頂いていた方の中に、Hobby JAPANのゲーム開発担当の方がいらっしゃったのです。

こうしてありがたいことに、「たたらばと森」はHobby JAPANさんとのやりとりでさらにブラッシュアップされ、この冬2016年12月、Hobby JAPANさんから発売されることとなりました。

【番頭リレーブログ#16】ソフトとハードづくり

2016.09.26

はじめまして、番頭の八登と申します。普段は流体シミュレーションのソフトウェア開発という仕事をしています。

近頃は、ArduinoやRaspberry Piといったマイコンが広く使われるようになり、ものづくりにおいてもソフトウェア開発、つまりプログラミングを行う機会は増えていると思います。私は今までソフトウェア開発を専門にやってきましたので、その立場から見たソフトづくりとハードづくりのそれぞれの難しさ、易しさを考えてみて、デジタル工作機械による制作がどのあたりに位置づけられるのかを考えてみたいと思います。

ソフトウェア開発の難しい点、易しい点はだいたい以下のような感じかと思います。

●難しい点

・概念が抽象的で、処理の流れが可視化しづらい

・コンピュータ全般やプログラミング言語への理解が必要

●易しい点

・パソコンさえあれば誰でもできる。スペースも不要。

・何度でもくり返し失敗でき、手戻りも少ない

一方、ハードウェア開発(アナログなものづくり全般)については、ざっくり以下のように考えました。

●難しい点

・作業の種類だけ工具を揃えないといけない。スペースも必要。

・器用さが求められる場合がある

・失敗するとやり直しになることが多い

●易しい点

・実際の仕上がりや動きをイメージしやすい

こう考えると、両者は一種の鏡写しのようになっているのかなという気もします。

一方、デジタル工作機械を用いた開発については、以下のようにその中間的なものとして考えることができるかもしれません。

・器用さが求められる部分を一部肩代わりしてくれる

・素材やツールへの理解は依然として必要。スペースも必要。

ソフトウェア開発を専門にしている人で、工具を使った造形に長けた人というのはあまり多くないでしょう。その意味では、造形の部分を工作機械が自動で行なってくれるというのは助かります。しかし、あくまで機械が行うわけですから、機械が不調でメンテナンスが必要なこともあります。また、素材によって求められる設定も変わりますので、素材も理解する必要があります。

結局のところ、すべての制作スタイルに共通することは、扱う対象とツールの正しい使い方を覚えることです。また、工夫できるところがないか探すのもよいでしょう。たとえば、ソフトウェア開発ではデバッガをうまく使うことで、処理の流れを逐一確認することができます。電子工作ならテスターやオシロスコープを使うことになるでしょう。アナログな制作でも、治具を作って作業やくり返し工程を簡単化することはできます。

ものづくりに携わりたい人は、それぞれバックグラウンドが違うわけですから、得意不得意はあって当たり前です。デジタル工作機械は、その垣根を低くしてくれるものと思いますので、時間をかけて試行錯誤して理解を深めていくことで、ソフトとハードを自由に横断する制作が可能になるのではと思います。

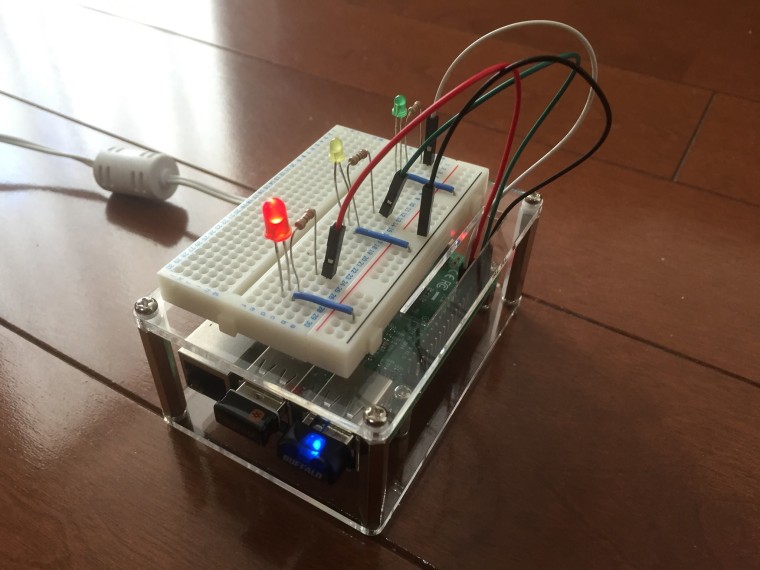

【天気予報時計】

ソフトウェア開発とデジタル工作機械を組み合わせた例として、最近制作した天気予報時計についてご紹介します。

そもそもこの制作は、FabLab北加賀屋で行ったPython講習会の題材として天気予報でLEDを光らせるというものを選んだのが元になっています。

お天気予報ガジェットを作りながらPythonを勉強しよう

Raspberry Piをインターネットに接続し、Pythonを用いてネットから天気予報情報を取得し、晴れ・くもり・雨に応じて、LEDを光らせるというガジェットです。

講習会の題材としてはこれでも十分だったのですが、せっかくなのでもうひと工夫して、FabLabのデジタル工作機械を使って作品として仕上げられないか考えました。(メイカーズバザールの出展ネタを探していたというのもあり。)そして作ったのが、刺繍ミシンで文字盤を作った天気予報時計です。

Raspberry Piで天気予報情報を取得するところと、LEDを光らせるところは同じなのですが、時計ですので、いつもRaspberry Piと有線でつなぐというわけにもいきません。そこで、Raspberry Piから直接繋いでいた配線を無線モジュールにつなぎ、無線で時計側にON/OFF情報を渡すことで、LEDを光らせるようにしました。詳しい製作工程はFabbleにアップしています。

Fabble: embroidery clock

プログラムコードは以下のGitHubにアップしていますが、一見複雑なことをしているように見えて、行数は繰り返し的な処理も入れてせいぜい50行程度です。マイコン上でのプログラミングがとてもやりやすくなっていることが、こんなところにも見て取れます。

GitHub: embroidery clock

文字盤の刺繍は、刺繍ミシンを用いて行います。刺繍ミシンは、画像を刺繍用のデータに変換して読み込ませることで、自動で画像と同じような刺繍が行える工作機械です。こう書くと、やったことは元の画像を作っただけのように思えますが、先ほどの話とも関連しますが、そう簡単ではありません。上の写真はうまくいった例ですが、その前に何回も糸が絡まったりして失敗しています。微妙な上糸・下糸の調整や、糸の質(すべりやすさ)等に影響されたのだと思います。布の張り方も弱かったかもしれません。そこは、プログラミングのように、こう書いたら必ずこういう結果が返ってくるというような単純なものではありません。

とはいえ、これだけ短い工程(実質数日)でこういうものが作れるようになったのは、デジタル工作機械とマイコンの進歩によるところが大きいです。FabLabをはじめ、メイカースペースの数も徐々にですが増えてきています。ものづくりに興味がある方が始めやすい環境が整っているのが今の時代ですので、少しでも興味があればぜひ始めてみてもらえればと思います。