Fab for Sustainability/ Material PJ(仮)

2014年9月2日

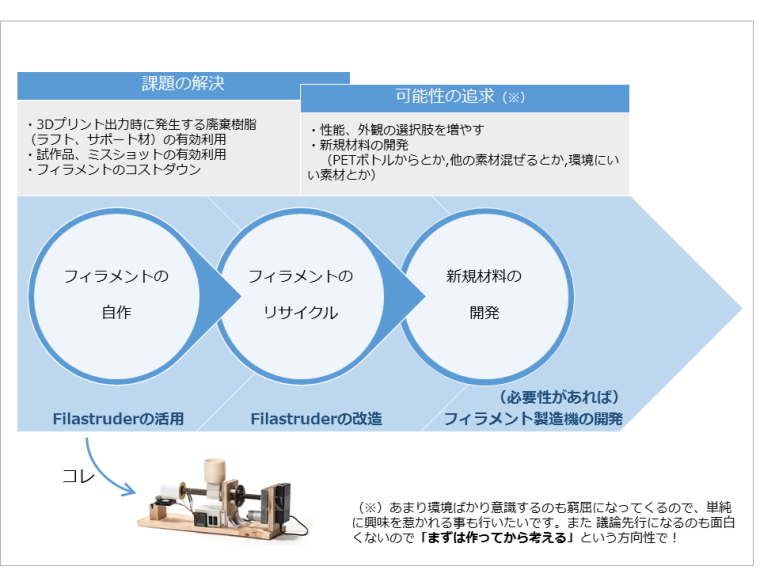

FabLabのようなシステムやデジタルファブリケーションの普及を、サステナビリティの向上に繋げるにはどうしたらよいか。その課題や方策を、いろいろトライしながら考えてみるプロジェクトです。

まずは、3Dプリンタ用フィラメントの製造・リサイクル方法の研究・開発に取り組んでいきたいと思います。

PJリーダー:森本(FabLab北加賀屋運営スタッフ)

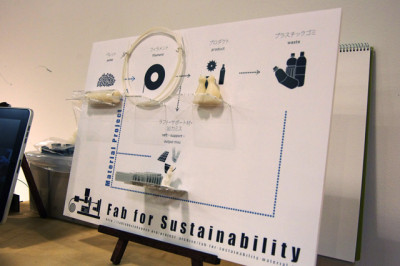

プロジェクトの概要はこのような感じです。

ということで、まずはFilastruderを発注してスタートです!

■Filastruder注文から到着まで

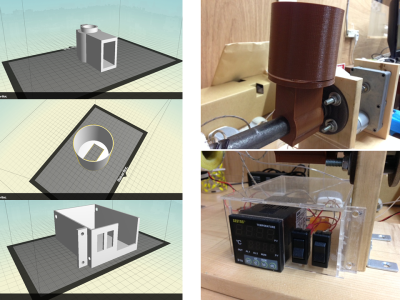

公開されている3Dデータを元に、自分で用意しなくてはいけないパーツを事前に作成。

バレル(筒)に取付けるホッパー(一番上の3Dデータ)は大事なパーツなので、これだけは1,000円出せば同梱してくれるが、そこはFabLab会員の意地で自力で出力。

無事作成できたものの、材料代で600円かかったのはなんだかなぁと思った。

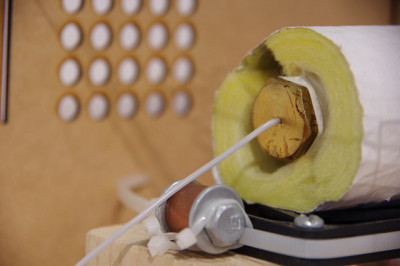

エンクロージャー(一番下)は大きすぎるので、3Dプリントではなく、レーザーカッターを用いてアクリルで作成。

注文後2週間ほどでマイアミあたりから小包が到着。

ワイルドな梱包に興奮しつつ、とりあえず重要なパーツがあることだけ確認。

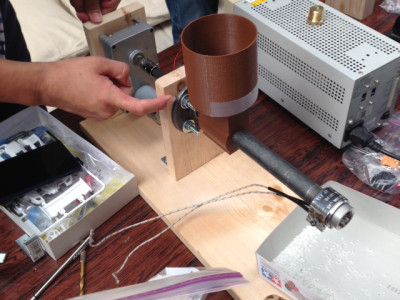

■DAY1(組立)

日程:2014年7月27日(日)

参加者:Y.Takahashi,Yamamoto,Miya,Kojima,Nishimoto,Morimoto

まずは、各パーツの組立を行う。

モーターの回転軸からスクリュー、バレルまでの軸を合わせたかったが、各パーツの直角が出ていなかったり、目をつぶって開けたのではないかというぐらい下穴がずれていたりしたことから、あまり精密に組むようなものではないのだろうと判断し、現物合わせで組み上げる。

意外と苦労しながらも、組み立て完了。

まずは熱をかけずにペレットを投入し、ちゃんと先から出てくるか確認。

この際、内部のどこかでトルクがかかり、スクリューが後ろに押し出され気味になるせいで、ギアボックスが取り付けられた木材パーツが押し倒されそうになる。梁のようなサポートが必要かもしれないね、という意見が出たところで本日の組立は終了。

<!注意事項!>

・ボルト類がインチ規格。(パワーをかけたい所で使われているのでcm規格の工具で代用不可)

・付属の木材パーツに開けられた下穴が、思いっきりズレてる。(→結局自分で開け直す)

・バレルに切られたネジ溝が雑で奥までねじ込めない。(→そのまま取り付けたものの、テスト出力時の惨事に繋がる)

■DAY2(電気接続~テスト出力)

日程:2014年8月16日(日)

参加者:Sakamoto,K.Takahashi,Y.Takahashi,Yatou,Miya,Morimoto

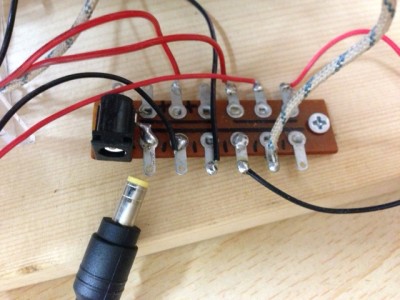

●電気関係の接続

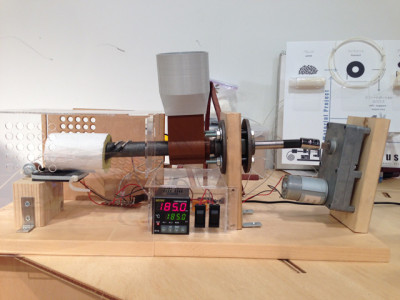

この日は、電源、ヒーター、温度センサー、モーターなどを接続していく。

取説では温度制御器に直接取り付けるようだが、今回はラグ盤にまとめて取り付け。

<!注意事項!>

・ACアダプタの挿す部分が日本のものより短いので、日本で買ったコネクタに挿しても接続されない。

ファブラボ北加賀屋メンバーの知識と技術は非常に頼りになります。

はんだ付けの上手なやり方を教えてもらいつつ無事完成。

電圧をチェックしていざテスト出力へ!

(←元気な頃の姿)

●テスト出力

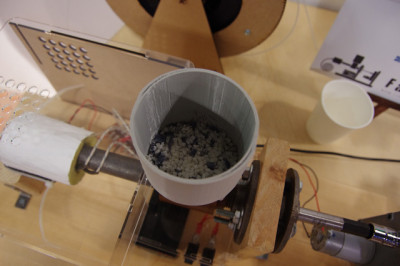

いよいよ樹脂ペレットを投入しテスト出力を行う。設定温度は185℃。

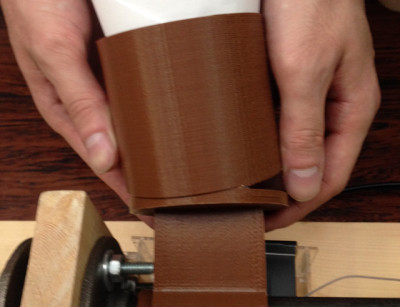

思いの外すんなりとダイ(先端のノズル)からフィラメントが出てくる。

しかし、歓喜したのも束の間、バレルが回転。取り付けたホッパーも一緒に回転し、温度制御器にメリメリ押し付けられ、ペレットをまき散らしながら破損。

樹脂を介して伝わるスクリューの回転の力がそんなに強いのかと思いつつ、ちゃんとねじ切っててくれたら奥まで挿し込めるのにと恨み節。

とりあえず中に入っている分だけ出してしまおうということで続行。

出力されたフィラメントは、ダイから出てすぐに冷えて固まる(3㎝出た部分で30℃ぐらい)ので、取扱いに神経質になる必要はない。

ただ、根元はさすがに熱くて(150℃ぐらい)柔らかいため、出力されたフィラメントが左右に揺れたり、床に当たって力が加わるとすぐに変形する。

そのため、長いフィラメントを製造するには、根元に負荷をかけずにうまいこと巻き取る機能が必須と思われる。

ひたすら垂れ流すのみ・・・(見えるかな?)

ちなみに、スクリューが後方へ押し出される件、相変わらず後ろの木材パーツがバキッと倒れそうで怖い。でも、倒れそうで意外と倒れない。これがうまい具合に力を逃がしているので、両木材パーツをガチっと固定してしまうと逆に危ないのではないかという意見も出る。

これもとりあえず静観。

今回の成果物。およそ13gのペレットを出力。

ペレットの供給を止めて、後ろから押し出されなくなると、フィラメントの表面が波打ったり、フィラメント自体が大きくうねり出すので、使い物にならない。

そのため、製造する際は、一気に出したいところ。

<今後の予定>

・巻き取り機構の開発(開発リーダー募集中)

・フィラメントを出力して、データ取り

・成形クズのリサイクルテスト

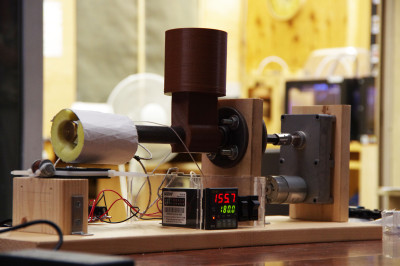

■DAY3(巻取システム検討&リサイクルテスト)

大阪ATCで開催されたメイカーズバザール大阪に出展し、公開開発を行いました。

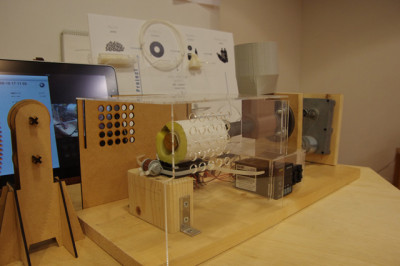

今回展示したのは、

・Filastruder本体

・巻取システムのイメージモデル(サポートローラー、巻取機)(←早々に撤収)

・説明パネル

やりたい事を素材サンプルとともにパネル化。

やりたい事を素材サンプルとともにパネル化。

3Dプリンタ自体はじめて見る方が多かったので、説明用に活躍しました。

動いていない間は、ipadで前回出力時の動画を流して対応。撮っておいてよかった。

動いていない間は、ipadで前回出力時の動画を流して対応。撮っておいてよかった。

今回は来場者の方とともに、巻き取りシステムを一緒に考えるということを目標としておりました。

今回は来場者の方とともに、巻き取りシステムを一緒に考えるということを目標としておりました。

現在の課題をお伝えしたところ、皆さんすぐに思考モードに入って検討してくれました。

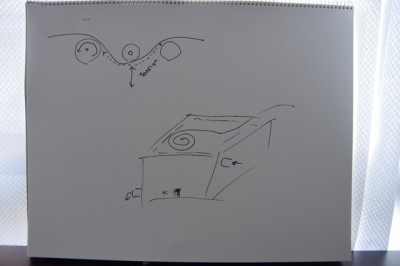

何人かの方にはラフスケッチを書いてもらいましたが、どれも参考になります。

このほかにも、多くの方が真剣に考えてくださり、大変有難かったです。

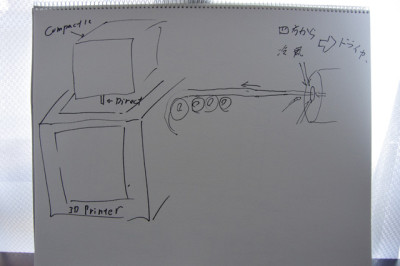

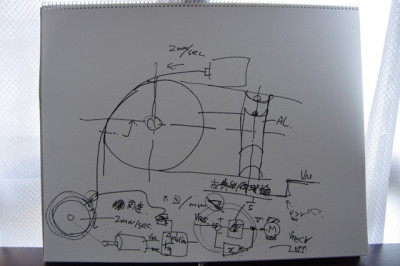

制御図?を書いてくれた方も。

制御図?を書いてくれた方も。

「古典制御理論」がわかればできるとのこと。3日勉強すればマスターできると仰っていましたが、本当でしょうか・・・。

そして、もう一つのコンテンツであるリサイクル実験も行いました。

ファブビークルチームが大量に端材を出していたので、テスト用材料は十分です。

今回は違いが分かりやすいように、濃いグレーのABSを選択しました。

端材はニッパーで細かくカットし、手動コンパウンドで混ぜます。

端材はニッパーで細かくカットし、手動コンパウンドで混ぜます。

断裁方法は何か考えないとツラいですね。

なお、今回の配合割合は10%です。

(バージンペレット:135g、廃棄プラスチック:15g)

おそるおそる投入。

おそるおそる投入。

何事もなかったかのように、結構あっさり出てきました。

何事もなかったかのように、結構あっさり出てきました。

多少マダラになるかと思っていましたが、均一なグレーでした。

床に出し放題です。

床に出し放題です。

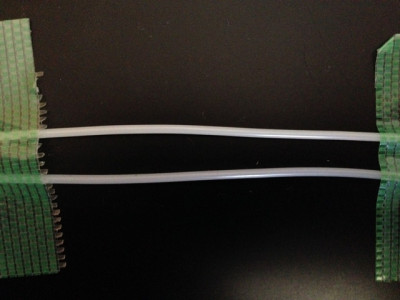

上:バージンペレット100%

上:バージンペレット100%

下:廃棄プラスチック10%配合

細かい物性は調べてみないとわかりませんが、変な気泡などはなく、少なくとも見た感じは大差ないです。

フィラメントを普通に作ること自体、まだ課題が多いですが、廃棄プラスチックのリサイクルについて希望が持てる結果が得られたように思います。

ただ、今回調子に乗って出し過ぎたこともあり、マシンがだいぶ危険な状態になってきました。

ただ、今回調子に乗って出し過ぎたこともあり、マシンがだいぶ危険な状態になってきました。

(ギアモーターが押し倒されそう。リサイクル実験の前から、既に危ない状態でした)

そろそろスクリューの回転を制御できるように改造した方がいいかもしれません。

今回の出展を通して、来場者の方には“フィラメントを自分で作る”ということにも興味を持っていただきましたが、それよりも“材料をリサイクルする”ということに、より関心を持っていただいたように思います。

現在もゴミのリサイクルは行われていますが、どこかで誰かがやってくれているのではなく、このように再生される所が目に見える形で行われていれば、安易にゴミを廃棄することもなくなるのではないか、という言葉が印象的でした。

個人のものづくりの普及が社会をより良い方向に導く、そのためのポイントが垣間見れたような気がします。